Einführung in die Thermografie

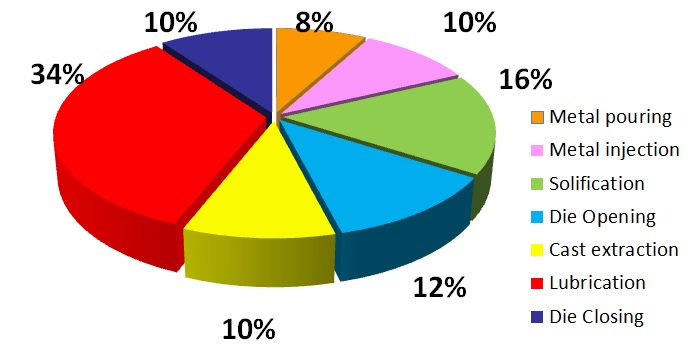

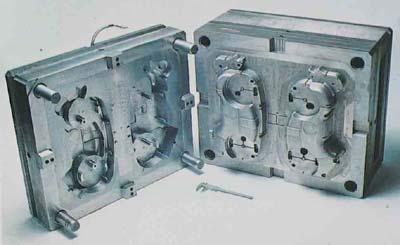

In der Druckgießindustrie ist die Thermographie eine mittlerweile etablierte Technologie, die dem Gießer hilft, das thermische Gleichgewicht, zu verstehen. Beim Druckgießen ist die Überwachung der Gießwerkzeugtemperatur in den verschiedenen Prozessphasen entscheidend für einen erfolgreichen Fertigungsprozess:

-

in der Anfahrphase, wenn das Gießwerkzeug kontrolliert auf Betriebsbedingungen temperiert wird

-

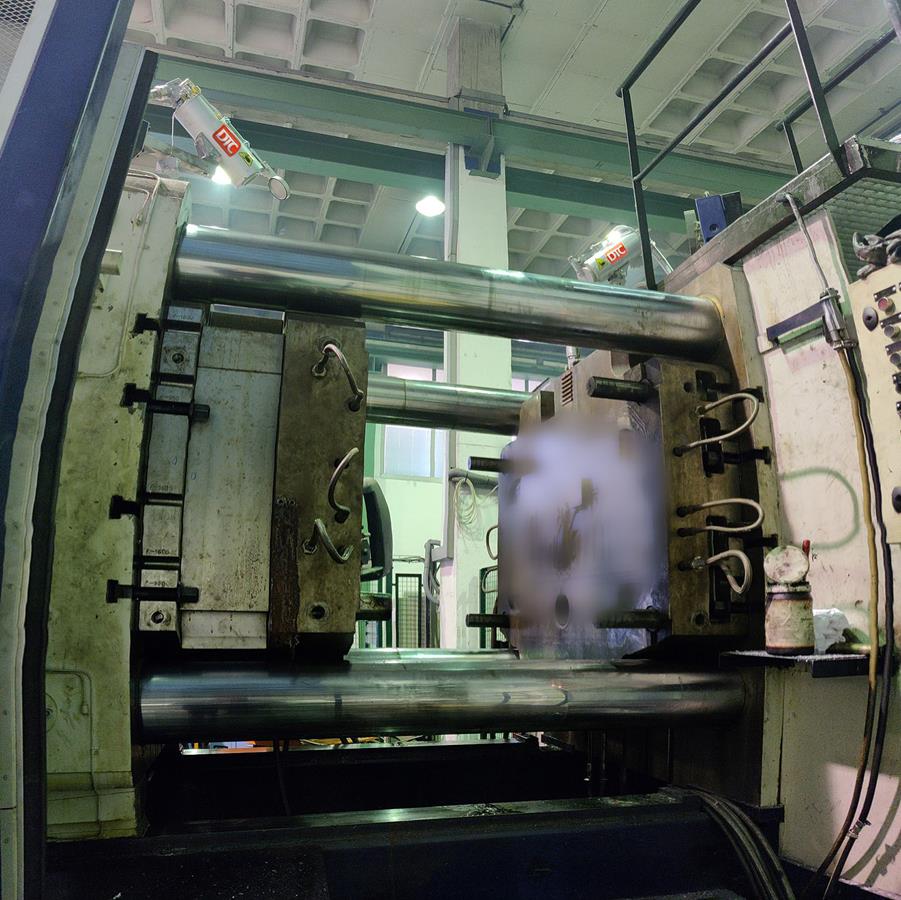

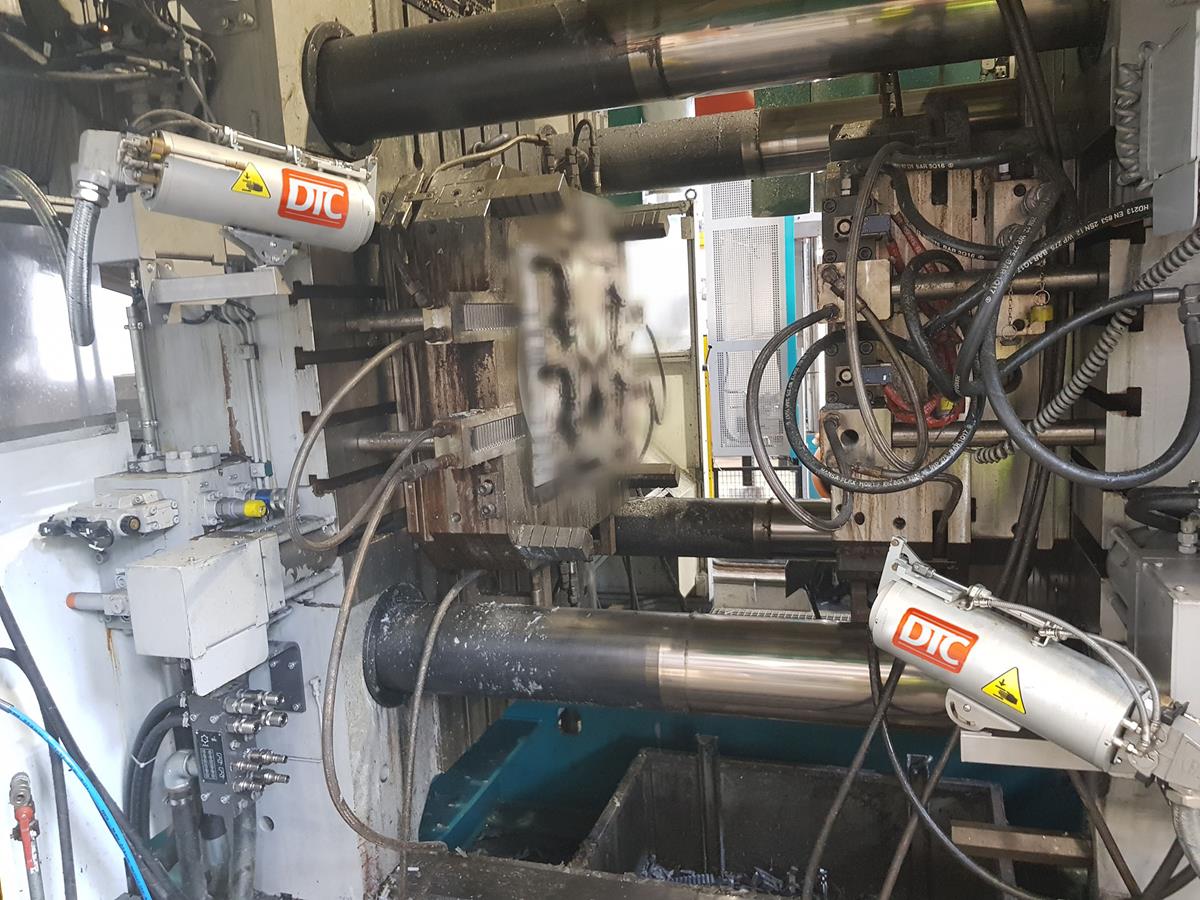

während der Serienfertigung, wenn das thermische Gleichgewicht zwischen dem Energieeintrag durch die Schmelze und der Temperierung mittels Heiz-Kühlgeräten sowie den Trennstoffauftrag gewährleistet werden muss, um beste Ergebnisse hinsichtlich der Entformung und Bauteilequalität zu erreichen.

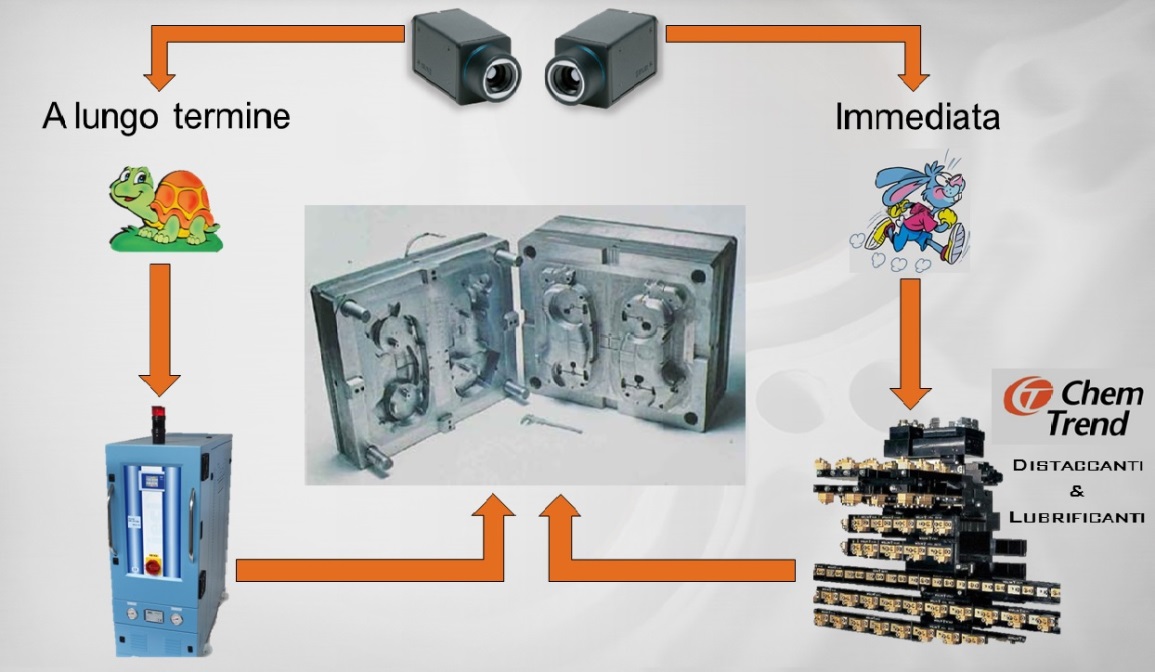

Um die Wiederholungsgenauigkeit des Druckgießprozesses zu verbessern, die steigenden Qualitätsanforderungen an die Bauteile zu erfüllen und den zukünftigen Herausforderungen der Druckgieß- und Endanwenderindustrie zu entsprechen, hat Inprotec ein innovatives System für die Überwachung der Oberflächentemperaturen entwickelt: das Die Thermal Control (DTC)-System.

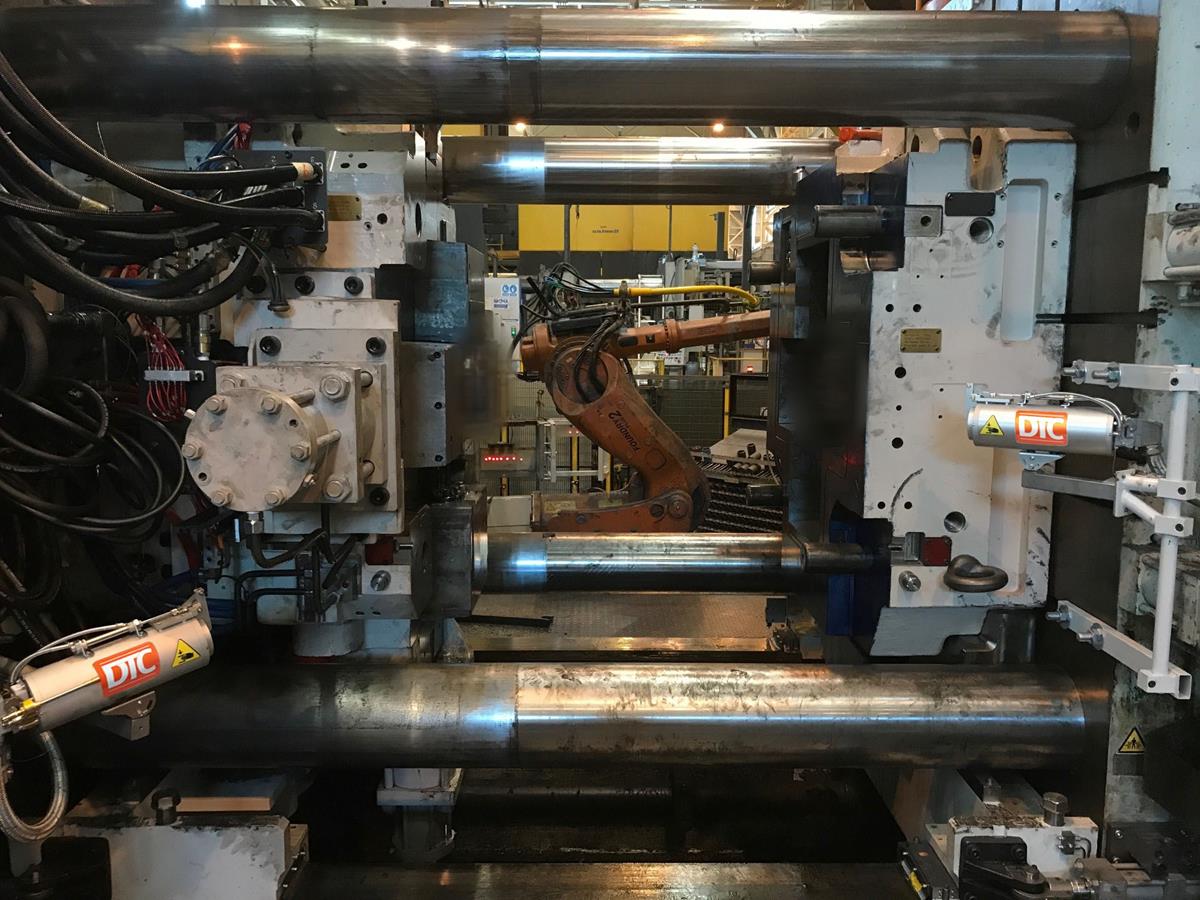

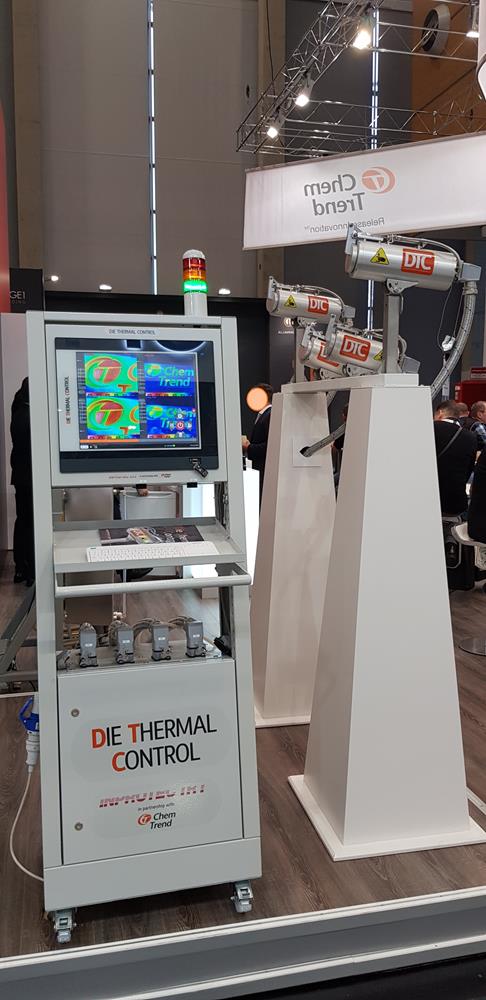

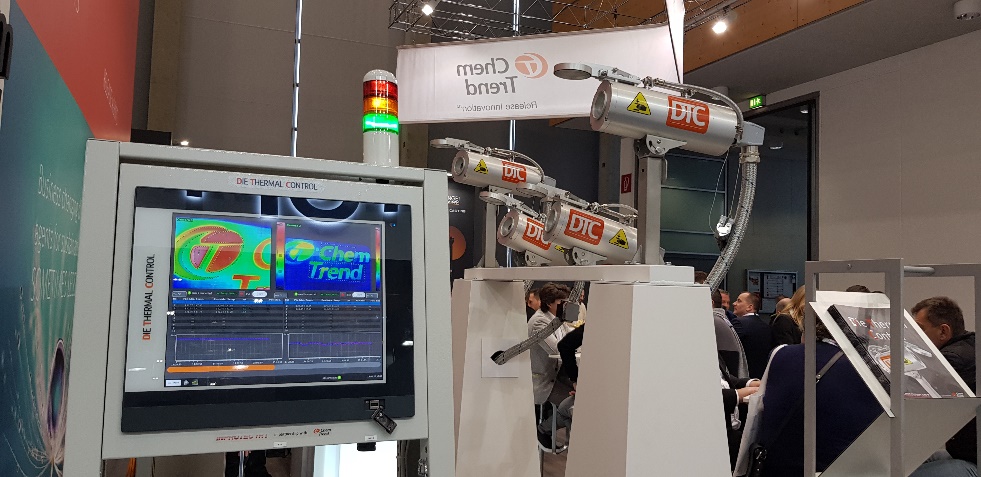

Das DTC-System besteht aus einer mobilen Einheit, in der ein Industrie-PC (IPC)/ Touchscreen-Panel und zwei Schaltschränke untergebracht sind sowie zwei Wärmebildkameras, integriert in luftgekühlten Aluminiumgehäusen mit Verschlussklappe.

Das DTC-System integriert alle elektrischen und pneumatischen Versorgungssysteme, die zum Betrieb des DTC-Systems benötigt werden. Der elektrische Bereich (Stromversorgung und PLC) und der pneumatische Bereich sind in der mobilen Einheit in zwei voneinander getrennten Schaltschränken (Schutzklasse IP55 nach DIN EN 60529 und Stoßfestigkeit IK10 nach IEC 62262) untergebracht. Der IPC und das Touch-Screen Panel sind ergonomisch auf Augenhöhe angebracht und eine ausklappbare Ablage ermöglicht den Anschluss externer Medien per USB-Anschluss.

Alle Verbindungskabel und Versorgungsleitungen zwischen der mobilen DTC-Einheit und den Kameras sind in stahlummantelten Kabelschutzschläuchen verlegt und werden jeweils über Hartingstecker angeschlossen.

Das Kameragehäuse ist anodisiert und entspricht der Schutzklasse IP66 nach DIN EN 60529 und der Stoßfestigkeit IK10 nach IEC 62262. Redundante Sicherheit garantiert die korrekte Funktionalität! Die Kameras sind durch eine Germaniumlinse und diese wiederum durch eine pneumatisch betätigte Klappe vor Feuchtigkeit und Verschmutzung geschützt.

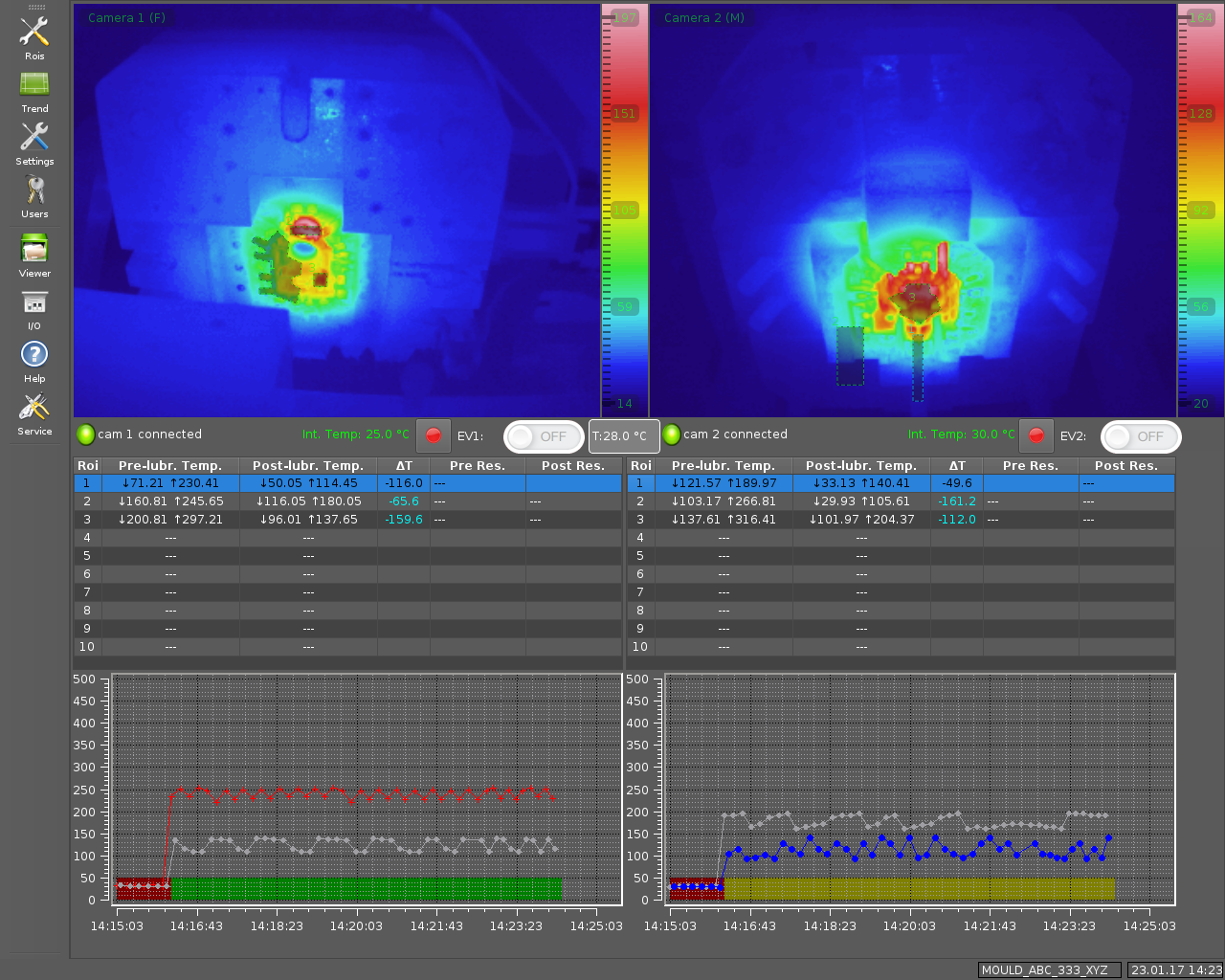

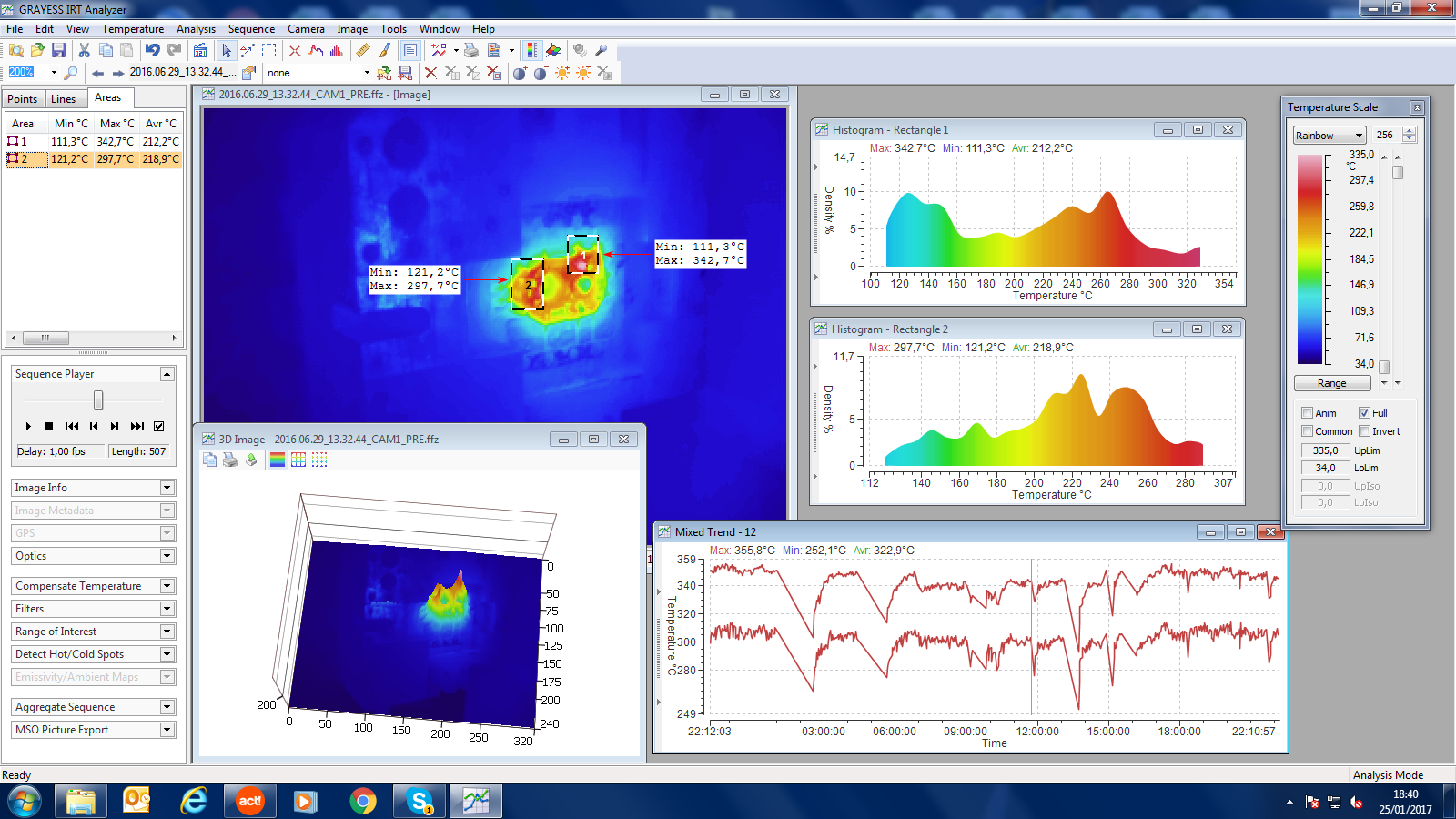

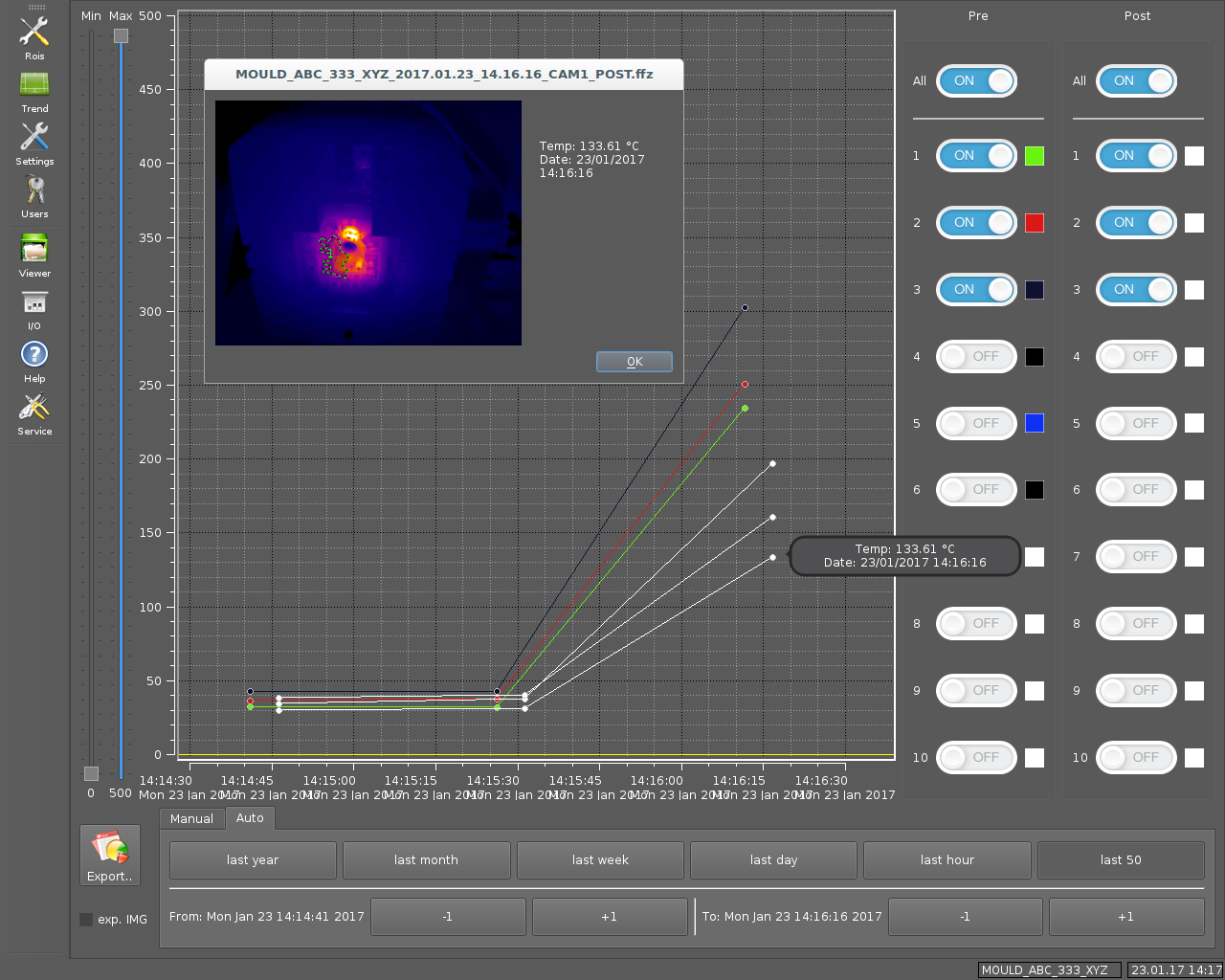

Die Wärmebildkameras erfassen in Echtzeit die Temperaturverteilung auf der Gießwerkzeugoberfläche und lassen sofort Rückschlüsse auf Bedingungen sowie eventuell notwendige Korrekturen im Gießprozess zu. Definierte Bereiche (Region Of Interest (ROI)) und Punkte (Point Of Interest (POI)) können zur Überwachung der Gießwerkzeugtemperatur, bzw. Temperaturverläufe über einen bestimmten Zeitraum oder zum Vergleich mit früheren Produktionsparametern mit den Aktuellen, frei programmiert werden.

Alle Daten werden auf der integrierten Festplatte des IPC gespeichert und können über das Touchscreen-Panel bearbeitet werden. Spätere Datenanalysen können auch extern durchgeführt werden - hierfür werden die Daten einfach auf ein USB- Speichermedium kopiert und an einem Arbeitsplatz-PC weiterverarbeitet.

Das DTC-System setzt Maßstäbe und erfüllt die Anforderungen für die digitale Vernetzung:

-

Verbindung mit der Gießmaschine

-

Kommunikation mit der Trennstoffauftragsanlage

-

Datenaustausch mit den Temperiereinheiten

-

Und vieles mehr

Das DTC Die Thermal Control System

1

2

3

4

5

6

DTC - 4H

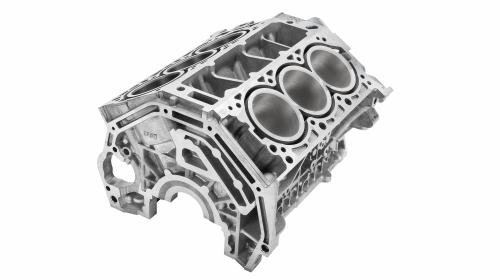

Modulare DTC zum Anschluss von bis zu 4 radiometrischen Infrarotkameras zur Erfassung und Messung der Oberflächentemperatur von Formen(?-figuren?) mit sehr komplexen Kavitäten.

Ideal für die Formkontrolle von Bauteilen wie Motor- und Getriebeblöcken (mit nur 2 Infrarotkameras kann die gesamte Form sowie Kavität nicht rundum kontrolliert werden).

Español

Español  Română

Română  Italiano

Italiano  Deutsch

Deutsch  Français

Français  Chinese

Chinese  English

English